钻机知识

很多人不清楚钻杆的使用规范。

1、接头

钻具在穿越工程实施过程中一直处于运行状态,从导向孔的钻入阶段到管道的回拖。在这个过程中,钻杆会在自身重力的作用下自然下沉,直到被拖至井壁上。在打孔、打孔和回拖的过程中,钻杆会不断被井壁腐蚀,由于钻杆的管体和接头的直径不同,会导致接头部分的快速损坏。接头损坏太快会使之太早满足降级要求。在判断接头等级时,钻杆接头的最小直径和损坏螺纹接头的最小台肩的最小厚度一般从两个方面来看。

此外,在钻杆的应用过程中,可能会混合不同钢级的钻杆。单孔测流由于钢级不同,同规格钻杆接头的直径也不同。在判断使用要求时,往往有相同的直径和规格。但由于钢级不同,有的符合降级要求,有的则不符合降级要求。

根据我们对同一个穿越井队使用的同一批钻杆的持续跟踪检测经验,在实际操作中,对于上述情况,考虑到穿越工程的特点和安全原因,我们不推荐客户使用接头降到三级的钻杆。客户可根据施工情况使用二次接头钻具。但由于台肩厚度降低,使用时容易产生喇叭口,检测时需要注意。根据不同钢级混合状况,在判断接头级别时,能够和客户商议,适当调整钻杆的废料判定标准,运用低钢级的标准判断,既可靠又可靠。

此外,为了合理使用钻杆,提升钻杆的使用时间,一般建议用户在使用过程中对钻杆的接头开展耐磨带敷焊,以缓解接头因损坏太快而降级的状况。假如接头由于几次维护而减少三级或是短接头,可以选择管身的条件。假如条件比较好,能够更换接头,这样可以不断清除破损的钻杆,之后在定向钻穿越中尽可能发挥作用,达到利用其优点的目的。

2、丝口

在标准穿越施工过程中,钻杆不但受到轴向拉申压力,还承担扭矩,促进丝口包括公端和母端受到外力挤压。在工程过程中,因为外力太大,丝口容易被挤压脱落,因此必须及时评定具有连接功效的丝口。在实际操作中,考虑到穿越工程的特点和安全规定,需要及时清除严重脱落、错扣和齿型严重变形,并进行相关维护,清除将来工程的安全隐患。

另外,单孔测流在标准穿越施工过程中,由于操作不当造成的附着力也十分明显,所以在检验过程中要注意。造成这种情况的主要原因是钻具在施工现场对岸扣的习惯性操作,远低于钻杆厂家或标准的上扣距离。在打孔和回扣过程中,很容易导致二次上扣,二次上扣的扭距是不可控的,造成上扣扭距高过规定上限,产生粘扣,造成丝口无法拆装。

针对这种情况,一方面要严格修补钻杆,确保钻杆修复后表面处理(磷化或镀铜)的品质,另一方面要严格控制操作,尽量使用专用的系统实现,清除可能产生二次的潜在因素。其次,对于螺纹密封脂,最好使用含锌量为40%-60%的密封脂,这样不仅可以减少摩擦,还可以有效防止,降低螺纹的损坏。

3、突面

水准定向穿越工程中砂浆的作用是:清洗井(壁)、智能润滑钻头,携带碎渣,降低交变应力。砂浆的工作特点在地面下方15-30米左右,基本处于常温下工作状态,压力不高。相比之下,对突面的要求并没有那么高。鉴于这一特点,在检测时可以适当调整要求。对小突起,可用挫刀锉平;严重的坑形缺陷或台肩周围的应拒绝接受并进行相关维护。

因为穿越定向钻石的砂浆压力不高,而且是水准裸钻,与一般裸钻相比,钻井后,管体内残余的砂浆容易滞留。若不及时清理,一方面会继续腐蚀管体;另一方面,如果长期不使用,很容易使管体发硬,影响再次使用。

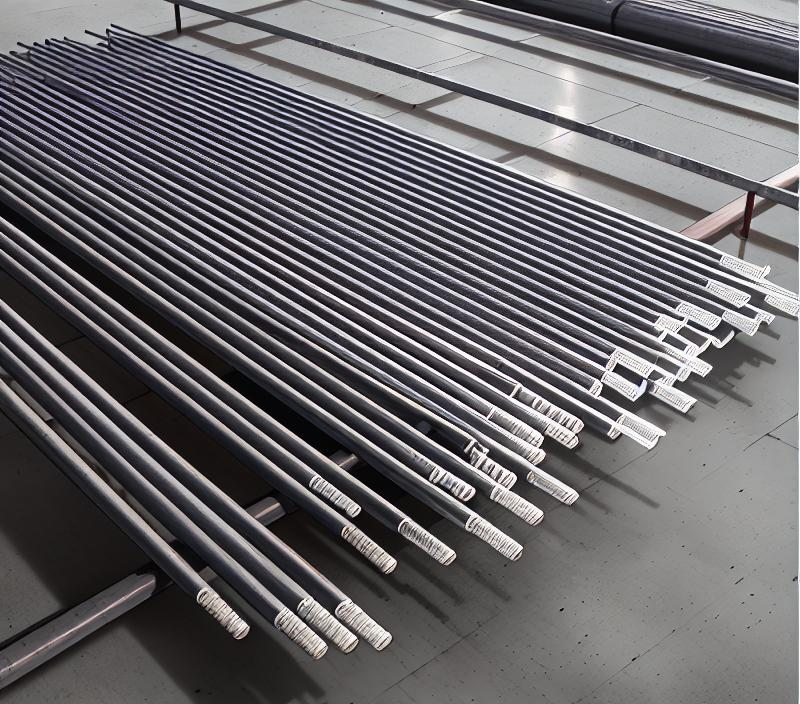

4、钻杆自身

作为钻杆的关键,管体的品质直接关系到穿越工程安全性。以一个穿越现场检测的近千个65/8英尺钻杆为例,发觉管体里有缝隙的钻杆较多,大部分集中在近公端和近母端加厚的过渡区,这也是穿越钻杆缝隙的多发区。

通过总结定向裸钻穿越施工的特点,我们认为钻石工具的破裂一般是由于弯折间距太大造成的:一方面,在裸钻导向孔的过程中,假如实际曲线与理论曲线之间有较大的偏差,或者出现急弯、死弯等。,钻石工具可能会有过大的弯折间距。另一方面,因为打孔后孔眼不规律,管路与扩孔器和钻石工具轴线交叉,造成钻石工具弯折间距太大。因此,对于上述特点,在检测过程中应更为注意管体的检测。就方法而言,一般采用漏磁系统对管体进行全面检查。

在检测过程中,对于信号突变的地方,应通过磁粉等其他方式开展复查,随后进行评价,以保证处处没有泄漏检测。虽然漏磁检测能有效检测钻具本身,但仍存在钻具加厚过渡带、台肩、接头等检测盲点。并添加磁粉检测。检测前要彻底清洗,以减少表层因素对缺陷判断的影响。

另外,由于穿越施工的特点,钻具的弯曲条件也比较多,在检测过程中要多加注意。

5、建议

关于穿越钻杆的使用和检测维护,一方面要加强钻杆的管理,规范操作,摒弃习惯,避免对钻杆造成不必要的损坏;另一方面,要加强钻杆的日常维护,包含接头和管身,加强对易出现故障的薄弱位置的检查和核查,做到及时检查和定期维护。

除上述建议外,考虑到打孔和回拖时,钻杆具有较大的拉力、扭距和弯折间距,因此可以选择科学安排钻杆的应用,使用要求较好的钻杆开展打孔和回拖,实现安全生产。